Наращивание темпов

— Скажите, удалось ли справиться с последствиями введения санкций?

— После просадки в 2022 году мы еще не полностью выравняли наши фактические результаты относительно плановых значений. Есть над чем работать. Например, производство пиломатериалов идет в соответствии с планом, который мы перед собой ставили на первые восемь месяцев 2023 года. А вот изготовление погонажных изделий выполнено пока на 93%. Мы прилагаем все возможные усилия, чтобы наверстать утраченные показатели, однако конъюнктура рынка, к сожалению, не способствует сокращению разрыва.

— Какие изменения произошли в производственном процессе?

— Изменилась доля производства пиломатериалов транспортной влажности относительно пиломатериалов естественной влажности. Если в 2008 году доля необрезных пиломатериалов составляла 60%, а сухих компания практически не выпускала, то сегодня наш холдинг продает только обрезной пиломатериал. При этом 95% — в сухом виде, такое производство кратно увеличилось в прошлом году. Это связано с общим курсом холдинга на увеличение добавленной стоимости продукции в его рамках.

— Как вы планируете улучшить производство ваших предприятий?

— В первую очередь, мы планомерно идем к увеличению объемов глубокой переработки древесины. Весь пиловочник перерабатываем на Рубцовском и Каменском ЛДК, где выпускаем пиломатериалы. Полученный продукт направляем на заводы в Топчиху, Новичиху и Павловск, где его используют для изготовления домокомплектов из клееного бруса и погонажа.

Дополнительно мы стараемся внедрить глубокую переработку древесины в нашем крупнейшем предприятии «Павловский ДОК», которое занимается производством плит MDF. Благодаря этому мы не будем продавать плиты в «сыром виде». Это существенно увеличит добавленную стоимость продукта.

На сегодняшний день предприятие выпускает плиты без покрытия. И наша ближайшая задача — запустить линию ламинирования. Проект находится в стадии реализации, и мы надеемся, что уже к концу ноября получим первые образцы. Такое производство позволит нам продавать до 50% всей изготавливаемой ламинированной плиты «ДОКа». А в цифрах это до 180 тыс. куб. м в год.

Следующим нашим шагом в развитии МДФ-производства будет выпуск ламината. Изучение рынка покажет, какой сегмент напольных покрытий окажется наиболее востребованным среди наших покупателей: бюджет или премиум. Мы рассчитываем, что это будет премиум-категория.

Внедрение новых технологий

— Какие крупные проекты вы планируете осуществить в ближайшее время?

— Планируем наладить производство одного из связующих компонентов для изготовления плит, а именно карбамидо-формальдегидного концентрата (КФК). Другими словами, основного компонента клея для MDF-панелей. На данный момент статья связующего в структуре себестоимости MDF достигает 27%, и мы вынуждены покупать его в основном в Томской области. Местное изготовление существенно уменьшит наши затраты и повысит маржинальность и качество продукции холдинга.

Пока новый завод по производству КФК находится на этапе строительства. В будущем мы сможем не только использовать клей на наших предприятиях, но и частично продавать, возможно, и за рубеж, например, в Казахстан.

— Какие новые технологии вы уже внедрили на ваших предприятиях?

— Наш холдинг активно развивает IT-направление. Предприятия компании, включая лесопильные организации, обеспечены оборудованием с высоким уровнем информатизации. Оно может вести анализ первичных производственных показателей: сколько уже произведено продукции, какая из них оказалось качественной, а какая с дефектами, фиксировать простои и т. д.

— Чего, по-вашему, еще не хватает холдингу?

— В обозримом будущем нам бы очень хотелось приобрести оборудование, которое бы сортировало пиломатериал и погонажные изделия машинным зрением, с помощью сканеров. В этом нам могут помочь наши восточные партнеры. Сейчас задача сортировки лежит на «плечах и глазах» сотрудников предприятия. К несчастью, здесь силен человеческий фактор, ведь взгляд сортировщика может замылиться и не увидеть первый сорт во втором, а в третьем — первый.

Также на лесопильных предприятиях пригодились бы технологии, которые с помощью рентгеновского сканера могли бы прогнозировать качество потенциально получаемых пиломатериалов еще на этапе сортировки круглых лесоматериалов.

Повышение производительности труда

— Каких успехов удалось достичь в рамках нацпроекта по повышению производительности труда?

— От холдинга в национальном проекте «Производительность труда» участвовало пять организаций. Можно с уверенностью сказать, что нацпроект имеет большое влияние на производство. Так, на предприятии по изготовлению домокомплектов из клееного бруса на 20% сократились расходы по сырью при минимальных материальных затратах на оборудование производства. Таких результатов нам удалось достичь за счет изменения технологий производства. А на лесопильных предприятиях мы значительно увеличили долю производства пиломатериалов транспортной влажности опять же за счет организационных улучшений.

— Высокая производительность труда неразрывно связана с благополучием сотрудников предприятий. Как вы работаете над созданием условий для своих работников?

— В последнее время рынок труда изменился таким образом, что теперь не предприятие выбирает новых работников, а соискатель — место работы. И в наших интересах сделать так, чтобы холдинг стал особенно востребован среди будущих сотрудников.

В первую очередь, мы хотим повысить заработную плату, чтобы наши сотрудники чувствовали себя уверенно в завтрашнем дне. И логично это делать путем повышения производительности труда сотрудников, не увеличением интенсивности труда, а созданием условий, при которых сотрудник, не прилагая дополнительных усилий или переработок, сможет производить больше продукции в единицу времени. Такой подход оправдан с точки зрения и работодателя, и сотрудника. Это поможет решить главную проблему, которая есть на всех российских предприятиях, — кадровый голод.

Мы делаем все возможное, чтобы облегчить труд наших работников. И одним из таких направлений является автоматизация рабочего процесса, о котором я говорил ранее.

Развитие уникальных проектов

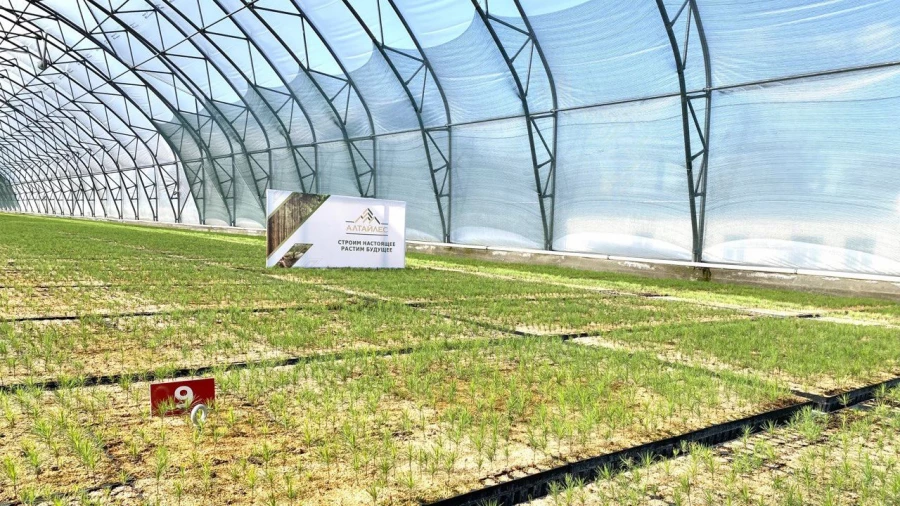

— В сентябре этого года холдинг «Алтайлес» открыл новый селекционно-семеноводческий центр. Расскажите о нем поподробнее.

— Это проект по выращиванию сеянцев сосны с закрытой корневой системой. Он предусмотрен государственной программой «Развитие лесного хозяйства» и стратегией развития лесного комплекса РФ до 2030 года.

Центр находится на базе Каменского ЛДК. Здесь обустроена линия высева, построена теплица и организовано поле доращивания сеянцев. Первые сеянцы сосны были посажены в мае, и они уже готовы к высадке в грунт.

Отличительная особенность комплекса в том, что весь процесс, от посадки семян и до последующей транспортировки в открытый грунт, автоматизирован.

Проектная мощность центра — до 2 млн сеянцев штук в год, при необходимости мы можем увеличить ее до 5 млн штук.

— Каковы ваши дальнейшие планы?

— Жизнь так устроена, что все, что не развивается — деградирует! А производство само по себе похоже на маховик. Его тяжело раскрутить, но еще сложнее запустить заново, если он остановится. Поэтому самым правильным решением будет постоянно раскручивать этот «механизм» и повышать продуктивность, в том числе и за счет новых продуктовых линеек. А в этом нам помогут реализация новых проектов и внедрение уникальных решений.

На Павловском ДОК запустят линию ламинирования МДФ и построят завод КФК

В с. Вылково открыли центр по выращиванию сеянцев с закрытой корневой системой

Г. Барнаул, ул. Чкалова, 69-а

Тел. (3852) 23-99-99

Самое важное - в нашем Telegram-канале