«Открытая промышленность» — проект, в котором промышленные предприятия открывают свои двери для всех желающих и показывают производство. Зазывают, в основном, молодежь — как потенциальных специалистов. Эта инициатива — еще один инструмент по решению кадровой проблемы в отрасли.

Чисто, почти как в больнице

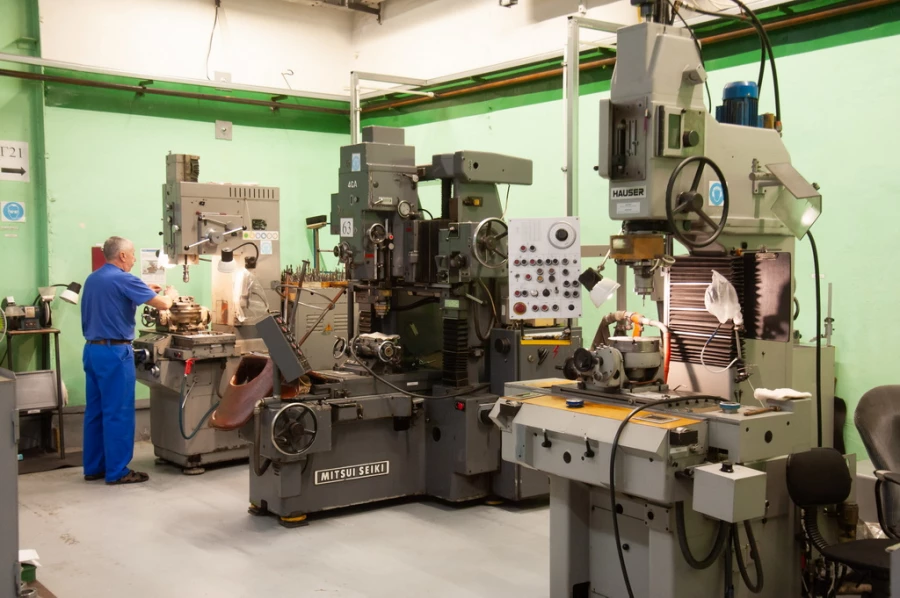

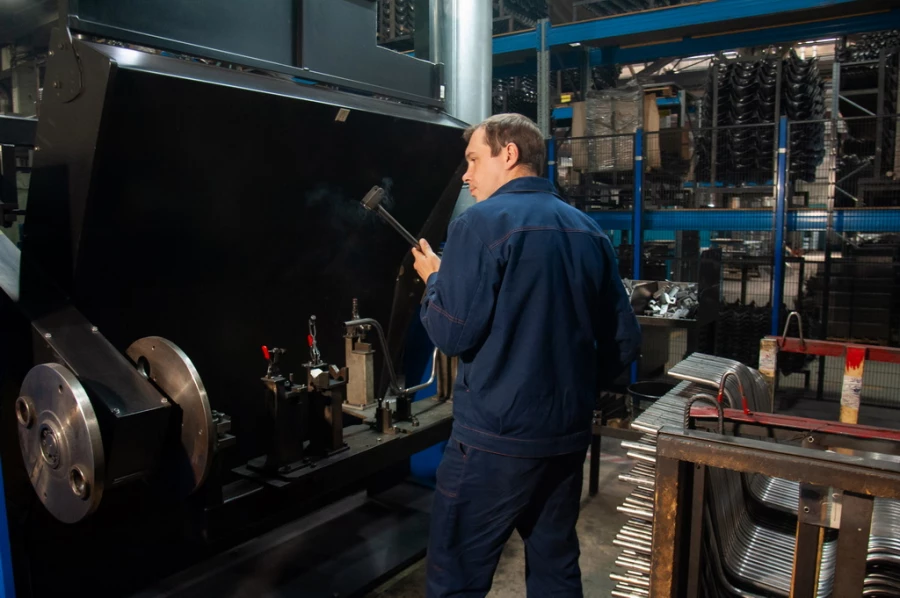

Алтайский завод прецизионных изделий встретил нас стройным шумом станков и рабочей атмосферой. Предприятие проводило экскурсии и раньше, просто вне рамок проекта — поэтому сотрудники там уже ко всему приучены.

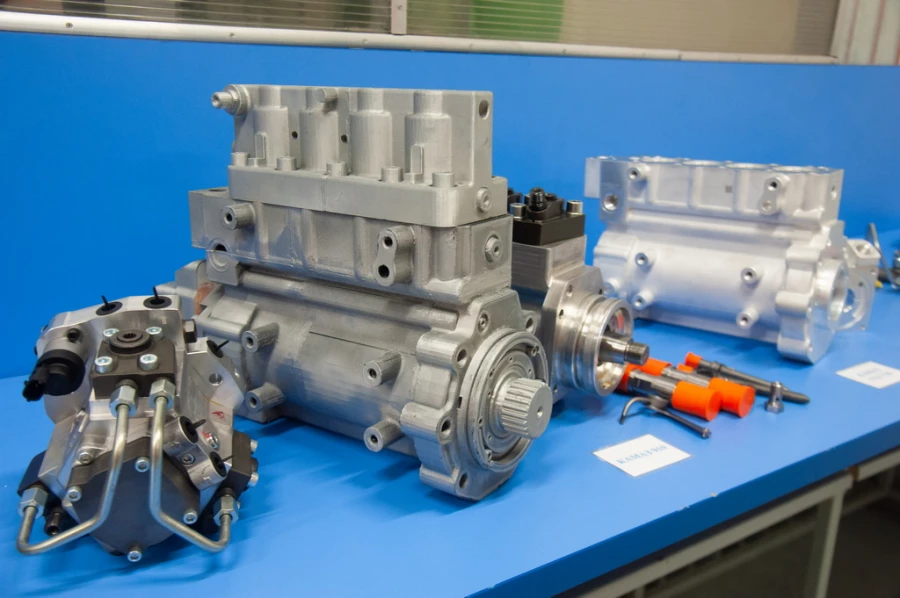

Похвастаться есть чем. АЗПИ — один из немногих заводов в стране, занимающихся разработкой новейшей аппаратуры. Цех малых серий, в котором тестируют новые чудеса техники, тоже включен в маршрут.

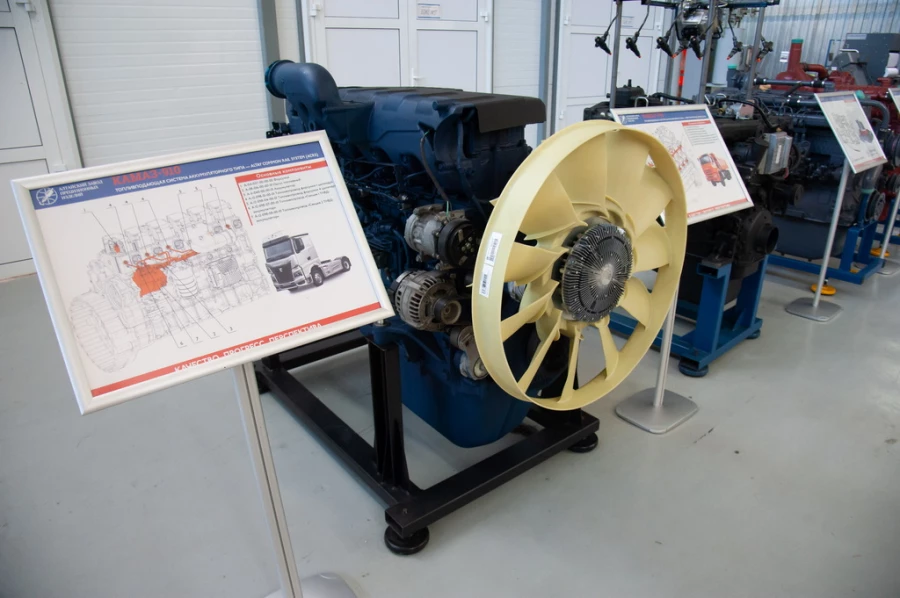

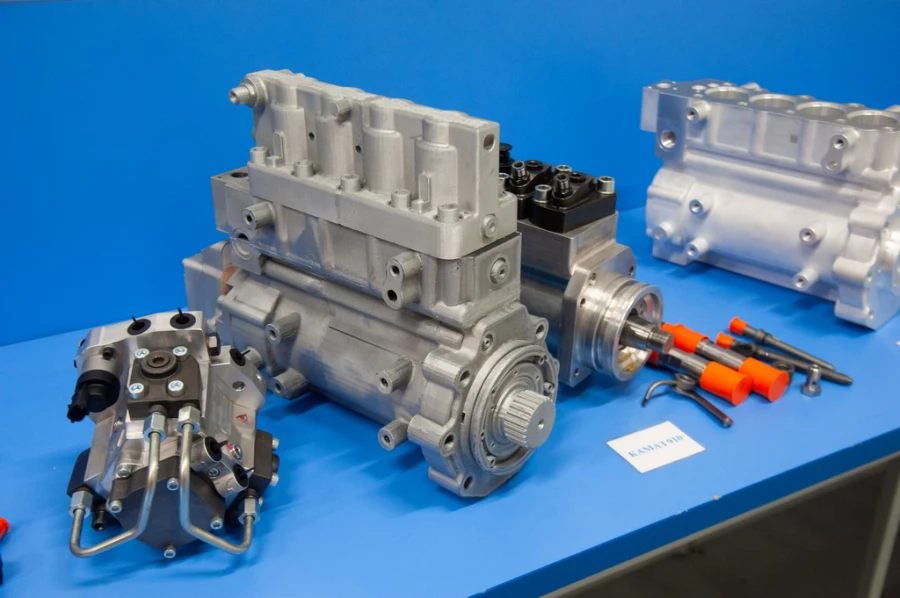

Показывают и произведенные двигатели — целый стенд. Тут есть новейшие двигатели с системой common rail. АЗПИ, кстати, единственный в стране их производит. В общем, если хочется взглянуть на что-то, чего не делается больше нигде в стране, то это здесь.

Двигатели, форсунки, запчасти топливных насосов — для незнающего человека это, пожалуй, понятия слишком далекие. Но все они обретают смысл, когда слушаешь экскурсовода. Денис Булкин, инженер-конструктор, рассказывает о предприятии с таким заразительным энтузиазмом и неподдельным интересом, что и сам невольно смотришь на эти форсунки с восхищением, пусть и ничего в них не смыслишь.

«Я работаю здесь уже почти два года, — рассказал Денис Булкин. — Очень нравится. Особенно то, что мы действительно делаем что-то новое, можем изготавливать зарубежные аналоги. Благодаря нам ездят «КамАЗы», автобусы, комбайны трудятся в полях. Это масштабно и здорово. Иногда, конечно, трудно, когда поступает заказ на что-то совершенно незнакомое. Но получаешь невероятное наслаждение, когда достигаешь результата.

Экскурсоводом вызвался сам. Прошел специальное обучение в проекте "Открытая промышленность". Мне в свое время не хватило информации, когда поступал. И я решил, что буду сам рассказывать будущим поколениям обо всем. Чтобы они понимали, как это интересно, круто и престижно».

Кстати, если кто-то будет волноваться за свою обувь или одежду, как это делала я, то не стоит — в пятно мазута здесь точно не наступишь. Невероятно чисто не только на дорожке для гостей, но и на производстве.

Искры летят

Следующий пункт экскурсии — предприятие «Тонар», знакомое любителям охоты и рыбалки по ледорубам, костюмам, лодкам, капканам, мангалам и всему-всему остальному, что пригодится на природе.

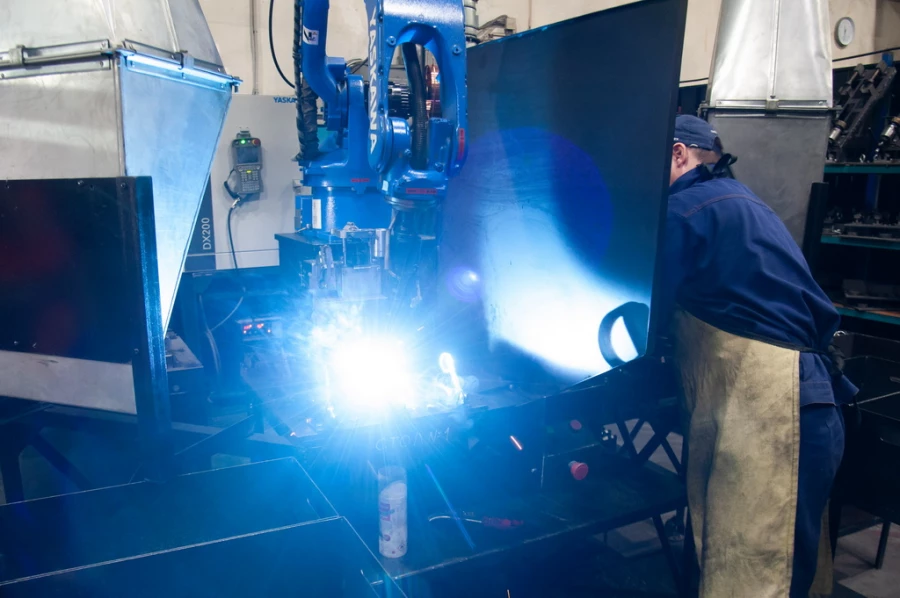

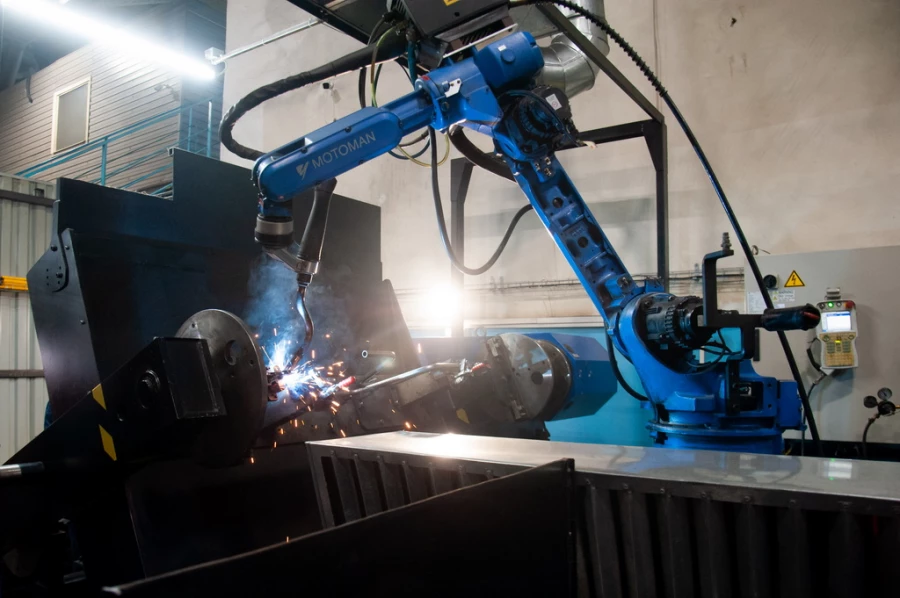

Чистота такая же, как на АЗПИ. Даже в сварочном цеху. Синие искры аппарата завораживают, смотришь с открытым ртом. Показали нам, кстати, оборудование, за которым может работать даже тот, кто не учился на сварщика. Процесс здесь максимально автоматизирован. И обучить управлять этим станком на заводе могут даже отъявленного гуманитария.

Показали нам во всей красе и знаменитые ледобуры, с которых и началось предприятие. На почетном месте стоит ледобур из самой первой партии 1999 года. Выглядит не как новый, конечно, но так, словно ему пара лет, — сохранился отлично. Сейчас производят ледобуры самые разные, и с пластиковыми элементами тоже. Всего около тысячи в день.

Можно увидеть и очень длинный ледобур — на 2,3 метра. Его предприятие делало на заказ специально для толстого льда Байкала.

«Рынок у нас простой, — отметил наш экскурсовод Вячеслав Крымов, заместитель директора "Тонар плюс". — Но потребитель постоянно хочет чего-то новенького. Поэтому мы не стоим на месте, регулярно участвуем в выставках с какими-то разработками».

Одна из запоминающихся разработок — дизайнерский труд специалистов предприятия, лодка с принтом «хищная рыба». У всей экскурсионной группы она вызвала восторг. На таком красивом водном транспорте рыбачить, наверное, одно удовольствие.

Для автоматизации процесса гибки металла предприятие приобрело многофункционального робота. Огромная робо-рука, как в кино. Увидеть в действии, к сожалению, ее пока не удалось. Но на следующих экскурсиях точно обещают пустить ее в дело.

Они, как лук, — многослойные

Шинный завод уже с порога дал понять — дальше будет внушительно. Побывать здесь однозначно стоит.

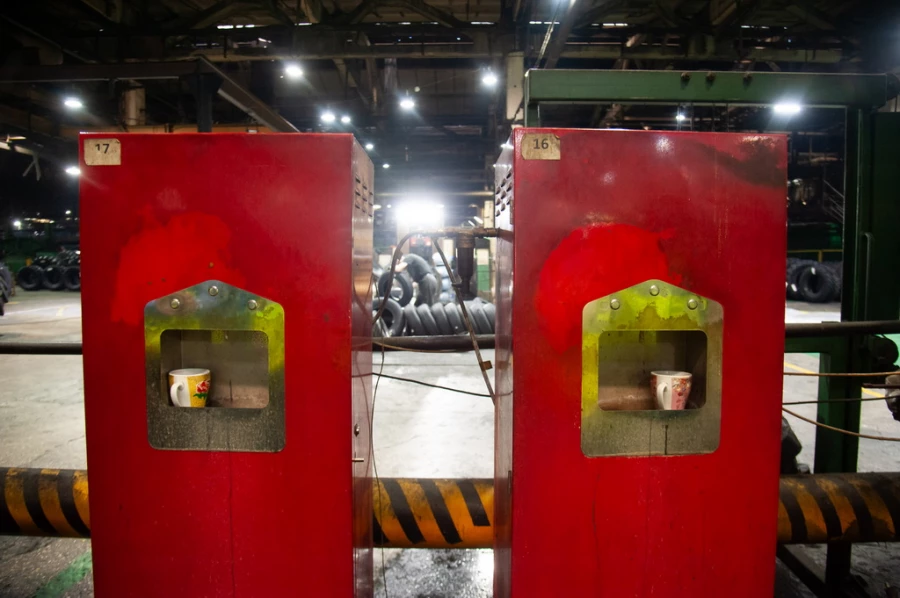

Атмосфера тут почти мистическая. Непрерывный и резкий, гулкий звук оборудования, яркие лампы в полумраке и местами падающие на пол солнечные лучи создают впечатление компьютерной игры или фильма.

Здесь экскурсовод больше показывает, чем говорит, — атмосфера такая. Казалось бы, чего сложного в покрышке? Но, на самом деле, весь процесс ничуть не прост. Шина собирается, как папье-маше, из многих-многих слоев. На этом этапе она едва ли напоминает знакомый нам рельефный резиновый круг, пока она гладкая.

Но потом мы попадаем в цех вулканизации. Бояться не стоит, вулкан здесь — метафора. Но тут не менее жарко, так что лучше держаться поодаль. Промышленный котел, похожий на огромную мантоварку, буквально запекает шину, придавая ей привычную форму и превращая каучук в резину.

Далее остаются финальные штрихи, и покрышка готова. В конечном пункте экскурсии мы видим самые разные шины. Некоторые такие огромные, что в них легко поместится несколько человек. Они предназначены для колес комбайнов. Есть еще очень широкие — в метр. Как оказалось, это производственная хитрость, чтобы не делать две покрышки на двойное колесо.

Напоследок нас напоили газировкой из настоящего советского автомата, стоящего прямо на производстве. В жарком пламени котельных «скороварок» холодная минералка пришлась как нельзя кстати.

Самое важное - в нашем Telegram-канале